การบำรุงรักษาเครื่องตัดเลเซอร์ เพื่อให้ได้งานตัดเลเซอร์ที่มีคุณภาพ การบำรุงรักษาเครื่องตัดเลเซอร์ เพื่อให้ได้งานตัดเลเซอร์ที่มีคุณภาพจะดูแลรักษาเครื่องตัดเลเซอร์อย่างไรให้ได้สามารถทำงานตัดเลเซอร์ได้อย่างมีประสิทธิภาพ

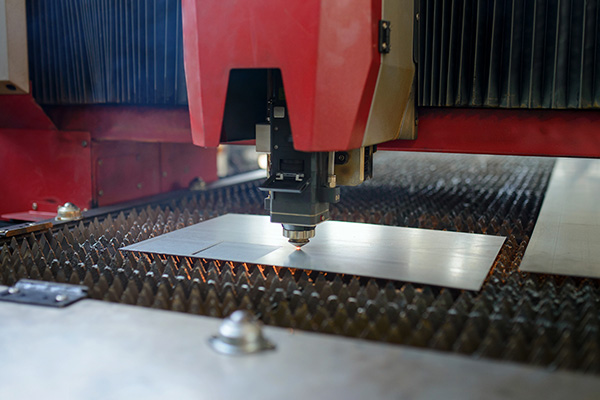

การทำงานตัดเลเซอร์ของลูกค้าให้ออกมามีคุณภาพดีได้นั้น จำเป็นต้องหมั่นดูแลและบำรุงรักษาเครื่องตัดเลเซอร์ให้ใช้งานได้ดีอยู่เสมอ เพื่อรักษาประสิทธิภาพในงานตัดเลเซอร์ให้มีความเสถียร ไม่คลาดเคลื่อนจากแบบที่ตั้งโปรแกรมไว้ และเพื่อให้ได้รอยตัดที่คมชัด ชิ้นงานตัดเลเซอร์ไม่ไหม้ ไม่โก่งงอ หรือตัดชิ้นงานไม่ขาด โดยการบำรุงรักษาเครื่องตัดเลเซอร์ให้ใช้งานได้ดีอยู่เสมอ จะมีการดูแลอยู่สองส่วนด้วยกัน คือ การดูแลบำรุงรักษาจากซัพพลายเออร์ผู้จำหน่ายเครื่อง ที่จะเข้ามาตรวจสอบเครื่องตัดเลเซอร์ 3-4 ครั้งต่อปี เพื่อตรวจสอบคุณภาพของอะไหล่ หากมีตรงส่วนไหนที่เกิดการชำรุดเสียหายหรือเสื่อมสภาพก็จะต้องมีการถอดเปลี่ยนเป็นอันใหม่หรือมีการซ่อมแซมให้กลับมาใช้งานได้ดีดังเดิม นอกจากนี้ฝ่ายช่างซ่อมบำรุงของ พี แอนด์ เอส สแตนเลสสตีล เซ็นเตอร์เอง ก็จะมีการเข้าตรวจสอบความพร้อมของเครื่องตัดทุกเดือน ทั้งตรวจสอบอะไหล่ในส่วนต่าง ๆ ของเครื่องตัด และขัดจารบีเพื่อหล่อลื่นและลดแรงเสียดทานระหว่างที่เครื่องตัดทำงาน ซึ่งขั้นตอนการดูแลรักษาเครื่องตัดเลเซอร์นั้น มีวิธีการดูแลรักษาบางขั้นตอนที่ต่างกันออกไป ตามประเภทของเครื่องตัดเลเซอร์ ซึ่งมีอยู่ทั้งหมด 2 ชนิดด้วยกันที่นิยมนำมาใช้ตัดชิ้นงานโลหะ คือ เครื่องตัดเลเซอร์ CO2 ที่ใช้งานตัดเลเซอร์กับวัสดุประเภท ไม้ ผ้า กระดาษ แผ่นพลาติก หนัง วอลเปเปอร์ ใช้ในอุตสาหกรรมอาหาร เช่น ตัดชีส และสามารถใช้ในงานตัดเลเซอร์โลหะ เช่น เหล็ก อลูมิเนียม และสแตนเลสที่มีความหนามาก ๆ ได้ และเครื่องตัดไฟเบอร์เลเซอร์ที่ใช้กับงานตัดโลหะเท่านั้น สามารถตัดชิ้นงานตัดเลเซอร์ที่มีความบางได้ดี มีกำลังในการตัดสูง

การดูแลส่วนต่าง ๆ ของเครื่องตัดเลเซอร์ CO2แหล่งกำเนิดแสงของเครื่องตัดเลเซอร์ CO2 คือแก๊สคาร์บอนไดออกไซด์ (CO2) แก๊สไนโตรเจน (N2) และแก๊สฮีเลียม โดยลำแสงที่ปล่อยออกมาจะเป็นลำแสงที่มองไม่เห็น ซึ่งการจะบำรุงรักษาเครื่องตัดเลเซอร์ CO2 ให้คงประสิทธิภาพในงานตัดเลเซอร์ได้ดีอยู่เสมอนั้น ต้องทำความเข้าใจกับส่วนประกอบสำคัญ ๆ ของเครื่องตัดเลเซอร์ชนิดให้ดีเสียก่อน แล้วดูแลรักษาส่วนประกอบของเครื่องตัดเลเซอร์ CO2 ให้ครบทุกส่วนเป็นประจำ โดยการดูแลต้องทำทั้งก่อนใช้งาน ในระหว่างใช้งาน และหลังจากใช้งาน 1. การดูแลหลอดเลเซอร์ CO2 เพื่อให้งานตัดเลเซอร์มีคุณภาพดี เมื่อหลอดของเครื่องตัดเลเซอร์ CO2 โดนความร้อน จะเกิดการขยายตัว และจะหดตัวลงเมื่อถูกความเย็น จึงจำเป็นต้องมีน้ำหล่อเย็นไหลผ่านเข้าไปหล่อเลี้ยงภายในหลอดเลเซอร์ตลอดเวลาที่ใช้งาน เพื่อป้องกันไม่ให้หลอดมีความร้อนสูงเกินไปจนเกิดความเสียหาย 2. ระบบน้ำหล่อเย็นของเครื่องตัดเลเซอร์ CO2 ในระหว่างใช้งานเครื่องตัดเลเซอร์ CO2 ต้องคอยตรวจสอบอัตราการไหลเวียนของน้ำในระบบหล่อเย็นให้อยู่ในระดับ 2L-4L/นาทีเสมอ เพื่อให้การหล่อเย็นมีประสิทธิภาพ และต้องตรวจดูไม่ให้ระบบไหลเวียนของน้ำหล่อเย็นเกิดการอุดตัน โดยดูได้จากการที่น้ำหล่อเย็นสามารถไหลออกมาจากหลอดผ่านทางท่อน้ำออกของที่ปลายหลอดได้ดี โดยไม่มีสิ่งใดอุดตัน ซึ่งหากมีการอุดตันของน้ำหล่อเย็น อาจเกิดจากมีสิ่งอุดตันที่ปั๊มน้ำ หรืออาจเกิดการอุดตันขึ้นที่ระบบน้ำภายในท่อส่งน้ำ ให้ถอดล้างทำความสะอาดให้เรียบร้อย และหมั่นเช็คโรเตอร์ของปั๊มน้ำเป็นประจำ หากพบว่าเสื่อมสภาพ ควรเปลี่ยนโรเตอร์ปั๊มน้ำเสียใหม่ นอกจากนี้ในระหว่างการใช้เครื่องตัดเลเซอร์ CO2 ทำงานตัดเลเซอร์ ยังควรดูแลน้ำในระบบหล่อเย็นให้มีอุณหภูมิ 12-30 องศาอยู่เสมอ ไม่ควรสูงหรือต่ำเกินไป เพราะอาจทำให้หลอดเลเซอร์ร้อนจัดจนเสียหายได้ 3. กระจกสะท้อนเลเซอร์ ที่ช่วยให้เส้นตัดของงานตัดเลเซอร์คมชัดสวยงาม หมั่นตรวจสอบสภาพของกระจกสะท้อนแสงเลเซอร์อยู่เสมอ เพราะกระจกสะท้อนแสงเลเซอร์เป็นส่วนประกอบที่ต้องสัมผัสกับความร้อนเป็นประจำ จึงย่อมเสื่อมสภาพลงตามอายุการใช้งาน ซึ่งหากกระจกสะท้อนแสงเลเซอร์เสื่อมคุณภาพ ก็จะเกิดการกระเจิงของแสง ไม่สามารถรวมแสงเลเซอร์มาไว้ที่จุดที่ทำการตัดวัสดุเพียงจุดเดียวได้ และส่งผลให้เส้นตัดของงานตัดเลเซอร์มีขนาดที่ใหญ่ขึ้นกว่าปกติ และดูไม่สวยงาม วิธีตรวจสอบการเสื่อมสภาพของกระจกสะท้อนแสงเลเซอร์ คือดูที่พื้นผิวของกระจกว่าสีเปลี่ยนไปจนดูคล้ายรอยไหม้หรือเปล่า และกระจกมีการลอกตัวหรือไม่ ถ้าพบว่ากระจกมีลักษณะดังกล่าวนี้ ให้เปลี่ยนเป็นอันใหม่ เพื่อคงคุณภาพของงานตัดเลเซอร์ให้มีเส้นตัดที่เล็กและคมชัดสวยงาม 4. ระบบเป่าลมที่ช่วยป้องกันไม่ให้ชิ้นงานตัดเลเซอร์เกิดไฟไหม้ ในระหว่างการใช้เครื่องตัดเลเซอร์ทำงานตัดเลเซอร์อยู่นั้น จะต้องมีท่อเป่าลมเชื่อมต่อไปยังหัวเลเซอร์ และคอยเป่าลมเพื่อดับไฟที่หัวเลเซอร์และบนชิ้นงานตัดเลเซอร์ ไม่ให้ไฟลุกลามมากเกินไป หากไม่มีระบบเป่าลมหรือระบบเป่าลมทำงานได้ไม่ดีตามปกติ อาจทำให้ไฟไหม้ชิ้นงานตัดเลเซอร์หรือก่อให้ความเสียหายร้ายแรงกับตัวเครื่องตัดเลเซอร์ได้ จึงควรตรวจสอบการทำงานของระบบเป่าลมทั้งก่อนใช้งานและระหว่างการใช้งานอยู่เสมอว่าทำงานได้ดีตามปกติ 5. ระบบควบคุมและสมองกลของเครื่องตัดเลเซอร์ที่ช่วยควบงานตัดเลเซอร์ให้มีความแม่นยำตรงตามแบบ เพื่อให้ชิ้นงานตัดเลเซอร์มีความสวยงามตามแบบที่ตั้งไว้ จึงควรตรวจสอบการทำงานของระบบควบคุมและสมองกลของเครื่องตัดเลเซอร์อยู่เสมอ และคอยหมั่นอัพเดทซอฟท์แวร์ที่ใช้เป็นประจำ

การดูแลส่วนต่าง ๆ ของเครื่องตัดไฟเบอร์เลเซอร์เครื่องตัดไฟเบอร์เลเซอร์ใช้แก๊ส ออกซิเจน (O2) และ ไนโตรเจน (N2) เป็นแหล่งกำเนิดความร้อนภายในเครื่อง และมีแหล่งกำเนิดแสงมาจากไดโอ เลเซอร์หลาย ๆ อันรวมกัน (Diode Laser) แล้วจึงรวมแสงไปไว้ที่เส้นไฟเบอร์ ก่อนจะส่งผ่านแสงเลเซอร์ไปยังหัวตัดอีกที แสงเลเซอร์ที่ได้จะมีขนาดเล็กมากและมีขนาดคงที่กว่าเครื่องตัดเลเซอร์แบบ CO2 จึงเหมาะกับการทำชิ้นงานตัดเลเซอร์ที่มีความบาง และต้องการความละเอียดของชิ้นงานตัดเลเซอร์ การดูแลส่วนต่าง ๆ ของเครื่องตัดไฟเบอร์เลเซอร์ สามารถทำได้ดังนี้ 1. ระบบน้ำหล่อเย็น หมั่นเปลี่ยนน้ำหล่อเย็นให้สะอาดเป็นประจำทุก ๆ 3 เดือน และในระหว่างทำชิ้นงานตัดเลเซอร์ ควรตรวจสอบระบบไหลเวียนของน้ำหล่อเย็นให้ทำงานตามปกติ รักษาอุณหภูมิโดยรอบในบริเวณที่เครื่องหล่อเย็นทำงานให้ไม่เกิน 40 องศา เพื่อให้ระบบผลิตน้ำหล่อเย็น ทำงานได้อย่างมีประสิทธิภาพ และหากจะมีการปิดเครื่องตัดไฟเบอร์เลเซอร์เป็นเวลานาน ให้ระบายน้ำออกจากท่อน้ำทิ้งและระบบทำน้ำเย็นทั้งหมด 2. Protection Lens ที่ทำหน้าที่ปกป้องหัวตัดไฟเบอร์เลเซอร์ Protection Lens นั้นเป็นส่วนที่ช่วยป้องกันสิ่งไม่พึงประสงค์ต่าง ๆ เช่น ฝุ่นหรือเศษวัสดุจากการตัด ไม่ให้กระเด็นขึ้นไปกระทบหัวตัดไฟเบอร์จนก่อให้เกิดความเสียหาย แต่หาก Protection Lens สกปรก ชำรุด หรือเสื่อมสภาพ ก็จะทำให้แสงเลเซอร์จากหัวตัดที่ส่งไปยังหัว Nozzles ไม่อยู่ตรงตำแหน่งศูนย์กลาง และทำให้ลำแสงมีการหักเห ซึ่งจะทำให้ชิ้นงานตัดเลเซอร์ไม่สวยงาม หรือตัดชิ้นงานไม่ขาด หากพบว่าจุดโฟกัสของหัวตัดเลเซอร์เริ่มไม่เสถียร ควรตรวจสอบ Protection Lens ว่ามีฝ้า มีรอยขีดข่วน หรือรอยเปื้อนหรือไม่ หากพบว่า Protection Lens มีความสกปรกหรือเสื่อมสภาพ ควรเปลี่ยนเป็นอันใหม่ทันที 3. ทำความสะอาดโต๊ะตัดงาน เพื่อป้องกันชิ้นงานตัดเลเซอร์กระดกขณะตัดงาน โต๊ะตัดงานของเครื่องตัดไฟเบอร์เลเซอร์จะมีลักษณะเป็นหนามเรียงกันหลาย ๆ อัน และมีร่องลึกระหว่างหนามแต่ละอัน ซึ่งอาจมีเศษวัสดุโลหะที่หลุดออกระหว่างการทำงานตัดเลเซอร์ หล่นลงไปตกค้างบริเวณหนามของโต๊ะตัดงานได้ หากไม่หมั่นทำความสะอาดโต๊ะตัดงานหลังการใช้งาน เศษวัสดุโลหะเหล่านั้นจะทำให้พื้นผิวของโต๊ะตัดงานไม่เรียบ และในระหว่างทำงานตัดเลเซอร์ ชิ้นงานอาจกระดกขึ้นมาหรือไม่สามารถวางชิ้นงานให้อย่างมั่นคงบนโต๊ะตัดงานได้ ส่งผลชิ้นงานตัดเลเซอร์มีความคลาดเคลื่อน 4. ทำความสะอาดถาดรองเศษชิ้นงานด้านล่างของเครื่องหลังการใช้งานทุกวัน ในระหว่างการทำชิ้นงานตัดเลเซอร์ จะมีเศษวัสดุจากการตัด หล่นลงไปที่ถาดรองเศษชิ้นงานที่อยู่ด้านล่างเครื่อง และสะสมอยู่บริเวณนั้น ซึ่งหากไม่มีการทำความสะอาดทิ้งเศษวัสดุเหล่านั้น อาจทำให้มีเศษวัสดุกระเด็นขึ้นมาทำอันตรายต่อส่วนประกอบของเครื่องได้ ซึ่งมีผลให้การเคลื่อนที่ของแกน X และ แกน Y ขาดความแม่นยำ อีกทั้งเศษวัสดุต่าง ๆ ที่เป็นโลหะอาจสะท้อนแสงเลเซอร์กลับขึ้นมาบนชิ้นงานตัดเลเซอร์ อันเป็นสาเหตุหนึ่งที่ทำให้ชิ้นงานตัดเลเซอร์เกิดการโก่งงอ 5. ตรวจสอบท่อส่งแก๊สและท่อเป่าลมอยู่เสมอ ท่อส่งแก๊สที่เป็นจุดกำเนิดความร้อนของเครื่องตัดไฟเบอร์เลเซอร์ รวมถึงท่อเป่าลมที่ช่วยเป่าลดความร้อนและป้องกันไฟลุกไหม้ เมื่อผ่านการใช้งานไปนาน ๆ อาจเกิดรอยรั่วขึ้นได้ ทำให้ส่งแก๊สและส่งลมไปเป่าที่หัวตัดได้ไม่ดีเท่าที่ควร จึงควรตรวจสอบหารอยรั่วอยู่เสมอ วิธีการตรวจสอบคือใช้น้ำสบู่ทาบริเวณท่อทั้งสองประเภท หากพบว่าบริเวณใดมีสบู่ถูกเป่าจนเป็นฟองขึ้นมาจากท่อ แสดงว่าบริเวณนั้นมีรอยรั่ว ให้ทำการซ่อมแซมหรือเปลี่ยนอะไหล่โดยเร็ว 6. ตรวจสอบระบบกรองลมให้มีลมที่สะอาดอยู่เสมอ เนื่องจากเครื่องตัดไฟเบอร์เลเซอร์ ต้องใช้ลมในการช่วยตัดชิ้นงานตัดเลเซอร์ แต่หากลมที่ปล่อยออกมาจากระบบท่อเป่าลมไม่สะอาด เช่น มีฝุ่นละอองหรือมีความชื้น ก็จะส่งผลกระทบต่อ Protection Lens โดยตรง ทำให้เกิดรอยเปื้อนหรือเสื่อมสภาพเร็วขึ้น นอกจากนี้ความชื้นที่มาพร้อมระบบเป่าลม ยังทำให้ความแม่นยำของงานตัดเลเซอร์ลดลงอีกด้วย

ติดต่อสอบถามรายละเอียดเพิ่มเติม หรือสั่งซื้อสินค้าได้ที่

|