รอยต่อการเชื่อมเหล็กในงานโครงสร้าง

เทคนิคและวิธีปฏิบัติของการเชื่อมที่ใช้ในอุตสาหกรรมหรืองานโครงสร้างเป็นอย่างดี

รวมถึงประเภทของข้อต่อหรือรอยต่อในการเชื่อมด้วย

ไม่ว่าจะเป็นอาคารบ้านเรือนหรือโรงงานอุตสาหกรรมต่างๆ มีการใช้งานโครงสร้างเหล็กกันเยอะมากขึ้น เพราะนอกจากความแข็งแรงทนทนแล้ว ยังเป็นส่วนหนึ่งของงานดีไซน์เพื่อความสวยงามของการตกแต่งบ้าน อาคารหรือสำนักงานอีกด้วย แต่งานโครงสร้างที่ทำจากเหล็กนั้นข้อเสียที่หลีกเลี่ยงได้ยากมากๆ ก็คือ “รอยต่อ” หากงานโครงสร้างเหล็กที่ต้องการความสวยงามที่ไม่ต้องการรอยต่อ โดยทั่วไปก็มีวิธีเก็บรอยต่อด้วย 2 วิธีหลักๆ คือ การเก็บรอยต่อด้วยสี และการเชื่อมเหล็ก ซึ่งมีรายละเอียด

- การเก็บรอยต่อด้วยสี นั้นจะต้องเลือกใช้สีที่ไม่ต้องอบ ซึ่งเป็นเลือกใช้เป็นวิธีการโป๊วสีในการเก็บรอยต่อของงานโครงสร้างเหล็ก โดยวิธีการนี้ในการปฏิบัติงานเราจะต้องส่งทีมงานเข้าไปแก้ที่พื้นที่หน้างานของลูกค้า และความซับซ้อนของวิธีการนี้ก็มีค่อนข้างเยอะ เช่น ขนาดชิ้นงาน ขนิดพื้นที่หน้างาน ความยากง่ายของการเก็บรอยต่อ ซึ่งแน่นอนว่าก็จะมีค่าใช้จ่ายในการแก้ไขด้วยวิธีนี้ค่อนข้างสูง

- การเชื่อมเหล็ก เป็นวิธีการที่มีหลายรูปแบบให้เลือกใช้งาน และโดยทั่วไปช่างต่างๆ ก็มักจะใช้วิธีการนี้ แต่การเก็บรอยต่อด้วยวิธีการนี้ก็จะไม่ค่อยสวยงาม เพราะการเชื่อมนั้นเป็นวิธีการที่ใช้ความร้อนในการเชื่อมต่อโลหะ และจะทำให้โลหะมีโอกาสการพองตัวหรือยุบตัว ซึ่งช่างที่ทำงานจะไม่สามารถคาดคะเนได้เลยว่างานนั้นๆ โลหะจะเกิดการยุบหรือพองตัว

เพราะงานเชื่อมเหล็ก เป็นงานที่ต้องใช้ความละเอียดอดทนและมีความรอบคอบสูง เพื่อให้งานสำเร็จลุล่วงสวยงาม โดยเฉพาะงานโครงสร้างต่างๆ ที่นอกจากจะต้องประณีตในการเชื่อมแล้ว ยังต้องใช้ความคิดสร้างสรรค์สูงด้วย ฉะนั้น ช่างเชื่อมหรือบริษัทที่รับเชื่อมโลหะชนิดต่างๆ จะต้องมีความเข้าใจเกี่ยวกับเทคนิคและวิธีปฏิบัติของการเชื่อมที่ใช้ในอุตสาหกรรมหรืองานโครงสร้างเป็นอย่างดี ทั้งการเลือกขนาดของแผ่นเหล็กมาตราฐาน ซึ่งขนาดที่นิยมใช้กันก็คือ 4x8 และ 5x10 ฟุต นอกจากนั้นการทำความเข้าใจเกี่ยวกับประเภทของข้อต่อหรือรอยต่อในการเชื่อมก็มีความสำคัญไม่แพ้กัน ตามที่ American Welding Society (AWS) สมาคมมาตรฐานลวดเชื่อมของสมาคมการเชื่อมประเทศสหรัฐอเมริกา ที่เป็นสมาคมเชื่อมที่ยอมรับกันทั่วโลกโดยเฉพาะประเทศไทยได้ระบุบข้อมูลเกี่ยวกับข้อต่อหรือรอยต่อในงานเชื่อมเหล็กไว้ว่า “งานเชื่อมที่แตกต่างกัน ย่อมต้องใช้ข้อต่อหรือรอยต่อในแต่ละประเภทที่แตกต่างกัน”

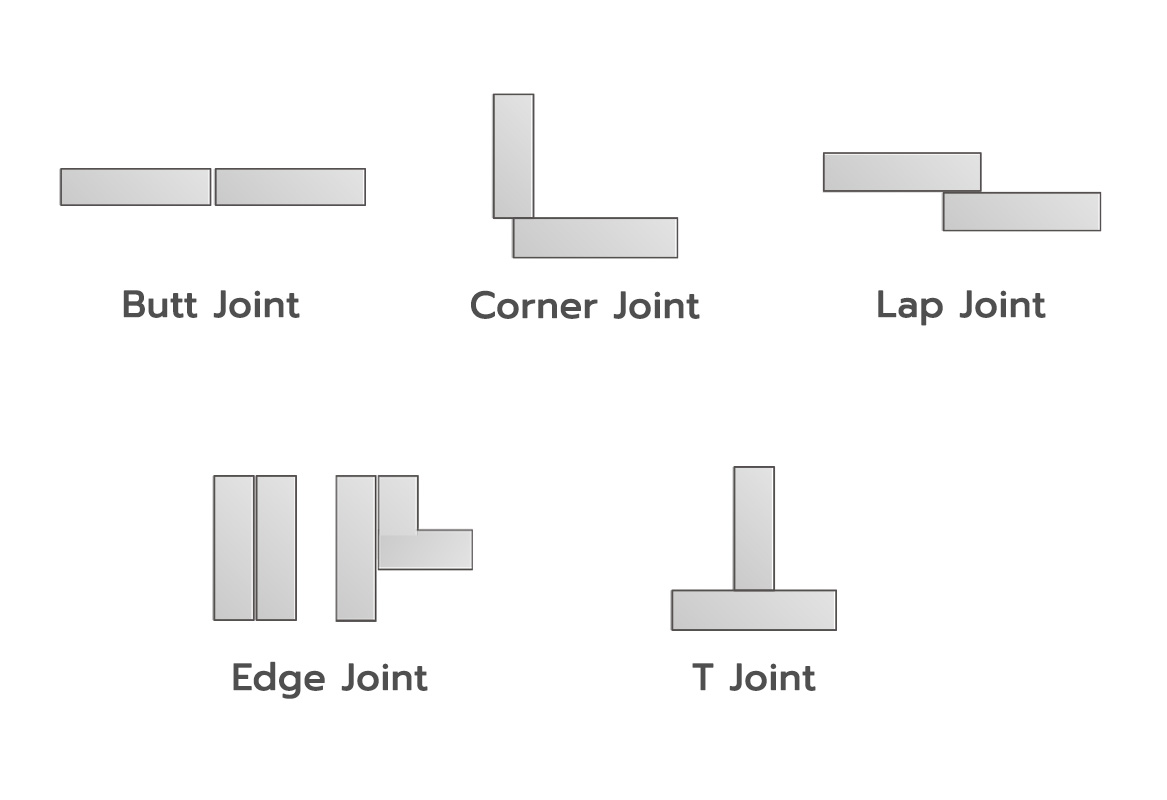

โดยรอยต่อของงานเชื่อมนั้นสามารถแบ่งออกเป็น 5 ประเภท ซึ่งแต่ละประเภทจะถูกออกแบบมาให้ตอบโจทย์ความต้องการในการใช้งานที่แตกต่างกัน ดังนี้

- การเชื่อมรอยต่อชน (Butt Joint Welding) หรือรอยเชื่อมชน

ก็คือรอยต่อที่นำขอบ โลหะ 2 ชิ้นมาประกบชนกันโดยผิวของชิ้นงานอยู่ในระนาบเดียวกัน และใช้วิธีการเชื่อมเหล็กเพื่อต่อติดกัน ซึ่งการเชื่อมรอยต่อชนิดนี้ถือเป็นรอยต่อทั่วไปในการผลิตโครงสร้างและระบบท่อ การเตรียมงานและวิธีการทำงานค่อนข้างง่าย ไม่ซับซ้อน อีกทั้งยังมีรูปแบบการเชื่อมรอยต่อชนให้เลือกหลายรูปแบบตามความต้องการในการใช้งาน โดยแต่ละแบบก็มีวัตถุประสงค์ที่แตกต่างกันไป เช่น รูปร่างของร่อง การแบ่งชั้น ความกว้างของช่องว่าง หรือความหนาของชิ้นงาน นั่นเอง

รูปแบบของการเชื่อมรอยต่อชน มีดังนี้

- การเชื่อมรอยต่อชนแบบเหลี่ยม

- การเชื่อมรอยต่อชนตัว J แบบเดี่ยวและคู่

- การเชื่อมรอยต่อชนตัว V แบบเดี่ยวและคู่

- การเชื่อมรอยต่อชนตัว U แบบเดี่ยวและคู่

โดยพื้นผิวของโลหะที่หลอมละลายในระหว่างกระบวนการเชื่อมโลหะนั้น เรียกว่า “Faying Surfaces” หรือพื้นผิวที่สัมผัสกันที่ข้อต่อ อาจเชื่อมต่อกันด้วยการสลักเกลียวหรือหมุดย้ำ กาว การเชื่อมหรือการบัดกรี เป็นต้น ซึ่งประโยชน์ของการหลอมละลายพื้นผิวบริเวณที่ทำการเชื่อมต่อนั้น จะช่วยเพิ่มความแข็งแรงของรอยต่อและทำให้พื้นผิวเรียบเนียนมากยิ่งขึ้นได้ ซึ่งในบางกรณีที่ร่องสำหรับการเชื่อมรอยต่อมีขนาดที่กว้างมากเท่าไหร่ ก็ยิ่งจะต้องทำการเชื่อมมากขึ้นเท่านั้น ซึ่งข้อเสียที่มักจะเกิดขึ้นกับวิธีการเชื่อมรอยต่อชนนี้ก็คือ รอยเชื่อมอาจเกิดการไหม้ทะลุ เหล็กหรือโลหะอื่นๆ มีรอบแตกร้าว เป็นต้น

- การเชื่อมรอยต่อรูปตัวที (T Joint Welding)

คือรอยต่อที่นำขอบของชิ้นงานชิ้นหนึ่งวางบนผิวงานอีกชิ้นหนึ่งตัดกันที่มุม 90° ทำให้ขอบมารวมกันตรงกลางแผ่น เป็นรูปตัว "T" โดยจะบากร่องของขอบชิ้นงานหรือไม่ก็ได้ ทั้งนี้ขึ้นอยู่กับความหนาแนวเชื่อมที่เกิดขึ้นบนรอยต่อตัวทีที่เป็นแนวเชื่อมมุม โดยข้อต่อหรือรอยต่อรูปตัวทีนี้ถือเป็นประเภทของ (Fillet Weld) คือแนวเชื่อมฉาก โดยรอยเชื่อมชนิดนี้จะมีลักษณะ คือ ชิ้นงานทั้งสองจะต้องทำมุมฉากกัน ซึ่งขอบของชิ้นงานชิ้นหนึ่งจะต้องตั้งลงบนผิวของชิ้นงานอีกชิ้นหนึ่ง และจะต้องชิดกันไม่เว้นช่องว่างให้เกิดเป็นรูปสามเหลี่ยมบริเวณแนวเชื่อม อาจจะเชื่อมเป็นแนวเดียวหรือหลายแนวก็ได้ ขึ้นอยู่กับความหนาและการออกแบบรอยเชื่อม สิ่งสำคัญของการเชื่อมบนรอยต่อประเภทนี้ คือการตรวจสอบให้แน่ใจว่ามีการเจาะเข้าไปในหลังของรอยคาของรอบเชื่ออย่างมีประสิทธิภาพ โดยรูปแบบของการเชื่อมที่สามารถใช้กับรอยต่อรูปตัว T มีดังนี้คือ

- Plug Weld คือรอยเชื่อมอุด เป็นรอยเชื่อมที่เกิดจากการอุดร่องบนชิ้นงานที่วางเกยกันโดยเจาะรูเฉพาะชิ้นงานแผ่นบน แล้วทำการเชื่อมให้เต็มรู รอยเชื่อมชนิดนี้เหมาะสำหรับงานที่ไม่ต้องการให้ขอบงานมีรอยเชื่อม

- Slot Weld คือการเชื่อมอุดอีกรูปแบบหนึ่ง เป็นการต่อแผ่นเหล็ก 2 ชิ้นที่นํามาซ้อนกันโดย การเจาะรูหรือทําช่องเตรียมไว้ก่อน แล้วจึงเชื่อมอุดลงในช่องให้ติดกัน การเชื่อมลักษณะนี้เรียกอีกแบบว่า การเชื่อมต่อแบบทาบสามารถรับแรงเฉือนได้ดี แต่มีข้อเสียคือ ชิ้นส่วนอาจเกิดการบิดงอหรือโก่งตัวได้

- Bevel Groove Weld คือแนวเชื่อมร่อง มีอยู่ด้วยกันหลายแบบขึ้นอยู่กับความหนาและการบากงานแบบต่างๆ รอยเชื่อมนี้จะใช้เชื่อมต่อชนบริเวณขอบของชิ้นงาน โดยจะเว้นเป็นช่องว่างระหว่างชิ้นงาน จะบากหน้าหรือไม่บากก็ได้แต่จะต้องให้มีช่องว่าง การบากหน้างานนั้นสามารถบากเป็นรูปต่างๆ ได้ เช่น ตัวV ตัวU หรือตัวJ เป็นต้น

- Fillet Weld คือแนวเชื่อมฉาก โดยชิ้นงานทั้งสองจะต้องทำมุมฉากกัน ซึ่งขอบของชิ้นงานชิ้นหนึ่งจะต้องตั้งลงบนผิวของชิ้นงานอีกชิ้นหนึ่ง และจะต้องชิดกันไม่เว้นช่องว่างให้เกิดเป็นรูปสามเหลี่ยมบริเวณแนวเชื่อม ดังที่เราได้กล่าวไปแล้วนั่นเอง

- Melt Through Weld คือการเชื่อมแบบหลอมละลายของรอยต่อเชื่อม โดยการทำให้ชิ้นงานหลอมละลาย เมื่อเย็นตัวรอยต่อจะมีความแข็งแรง บางครั้งใช้แรงดันร่วมกับความร้อนหรืออย่างเดียว เพื่อให้เกิดรอยเชื่อม

- Flare Bevel Groove คือการเชื่อมแบบแฟร์บีเวล เป็นการเชื่อมโลหะที่เป็นงานผิวเรียบกับผิวโค้งเข้าด้วย เช่น การเชื่อมท่อเข้ากับแผ่นเหล็กแบน เป็นต้น

- การเชื่อมรอยต่อมุม (Corner Joint)

คือการเชื่อมรอยต่อที่นำขอบของชิ้นงาน 2 ชิ้นมาชนกันโดยให้ขอบชิ้นงานทำมุมกันเท่ากับ 90 องศา แม้จะมีวิธีการมีความคล้ายคลึงกับข้อต่อเชื่อมรูปตัว T ที่มีความแตกต่างคือตำแหน่งที่วางโลหะไว้ ในข้อต่อ T จะวางอยู่ตรงกลาง แต่รอยต่อมุมนั้นมาบรรจบกันในลักษณะที่เป็นตัว L ซึ่งการนำขอบของชิ้นงานมาชนกันนั้น มีหลายลักษณะขึ้นอยู่กับความหนาของชิ้นงานและการออกแบบ เช่น การต่อมุมโดยให้ขอบด้านนอกชนกันหรือทับกันเต็มความหนา โดยจะทำการบากร่องชิ้นงานหรือไม่ก็ได้ข้อต่อประเภทนี้เป็นข้อต่อที่พบได้บ่อยที่สุดในอุตสาหกรรมแผ่นโลหะ เช่น ในงานสร้างโครงหรือกล่อง ซึ่งรูปแบบของการเชื่อมที่ใช้สำหรับสร้างข้อต่อเข้ามุม ได้แก่ การเชื่อมแบบตัว J, การเชื่อมแบบตัว V, การเชื่อมแบบตัว U, การเชื่อมแนวฉาก หรือ Fillet และการเชื่อมแบบหลอมละลาย เป็นต้น

- การเชื่อมรอยต่อเกย (Lap Joint Welding)

คือการเชื่อมรอยต่อที่นำชิ้นงาน 2 ชิ้นวางซ้อนกันหรือเกยกัน ซึ่งเป็นวิธีที่ดัดแปลงมาจากข้อต่อชนหรือButt Joint คือการวางโลหะสองชิ้นในรูปแบบทับซ้อนกัน มักใช้ในการต่อสองชิ้นที่มีความหนาต่างกันเข้าด้วยกัน เชื่อมสามารถทำได้ด้านเดียวหรือทั้งสองด้าน ข้อต่อหรือรอยต่อชนิดนี้มักจะมีข้อเสียที่อาจเกิดขึ้นกับข้อต่อคือ การฉีกขาดของแผ่นโลหะหรือการกัดกร่อนเกิดขึ้น เนื่องจากการทับซ้อนกันของแผ่นโลหะสองชิ้น แต่ก็สามารถป้องกันได้โดยใช้เทคนิคที่ถูกต้อง และปรับเปลี่ยนตัวแปรที่ใช้เชื่อมตามความเหมาะสมนั่นเอง

- การเชื่อมรอยต่อขอบ (Edge Joint Welding)

คือการเชื่อมรอยต่อที่นำขอบของชิ้นงาน 2 ชิ้นมาชนกัน ในลักษณะที่ให้ขอบของชิ้นงานทั้ง 2 ชิดและขนาดกันตลอดแนว หรืออาจจะวางชิ้นงานเอียงทำมุมต่อกันและในการเชื่อมจะเชื่อมที่ผิวหน้าของขอบงานให้ติดกันจุดประสงค์ของการเชื่อมแบบรอยต่อขอบก็คือ การต่อชิ้นส่วนเข้าด้วยกันเพื่อกระจายแรงกด ที่ทำให้เกิดความเค้นในรอยเชื่อม ได้แก่ แรงดึง แรงอัด การบิดเบี้ยวและแรงเฉือน ซึ่งความสามารถของการกระจายแรงกดเหล่านี้ขึ้นอยู่กับการออกแบบรอยต่อและความสมบูรณ์ของรอยเชื่อม โดยกระบวนการเชื่อมเหล็กหรือโลหะมีผลอย่างมากในการเลือกการออกแบบของข้อต่อ ฉะนั้นการดำเนินการแต่ละครั้งต้องคำนึงถึงองค์ประกอบต่างๆ อย่างแม่นยำ เช่น ความถี่ในการเจาะ, ความร้อนที่ถูกป้อนไปยังรอยเชื่อมที่ใช้ในการออกแบบข้อต่อบางแบบ เป็นต้น

ซึ่งรูปแบบในการเชื่อมโลหะที่สามารถใช้ได้กับรอยต่อขอบ ได้แก่ การเชื่อมแบบตัว J, การเชื่อมแบบตัว V, การเชื่อมแบบตัว U, การเชื่อมแนวฉาก, การเชื่อมรอยต่อชนแบบเหลี่ยม ฯลฯ แต่เนื่องจากชิ้นส่วนที่ทับซ้อนกัน ข้อต่อหรือรอยต่อประเภทนี้ จึงมีแนวโน้มที่จะเกิดการกัดกร่อนได้ง่ายกว่าแบบอื่นๆ นอกจากนั้น ยังมีปัญหาการรวมตัวของตะกรัน การขาดการหลอมรวมและความพรุน ซึ่งอาจเกิดขึ้นได้เช่นกัน

ฉะนั้นการเลือกช่างเชื่อมหรือบริษัทที่รับเชื่อมโลหะ, เชื่อมเหล็ก หรือเชื่อมสแตนเลส คุณจะต้องแน่ใจว่าช่างที่ทำงานให้คุณมีความรู้ความเข้าใจฟิสิกส์ของการออกแบบข้อต่อเป็นอย่างดี นอกจากนั้นยังต้องประเภทของแรงที่ใช้กับการเชื่อม เพื่อออกแบบรอยต่อที่ดีที่สุดไม่ให้แรงเหล่านี้ก่อให้เกิดความผิดพลาดของงานโครงสร้างต่างๆ

ถึงอย่างไรก็ตาม คุณต้องทำความเข้าใจกับรอยต่อการเชื่อมเหล็กในงานโครงสร้างก่อนว่า ไม่ว่าช่างเชื่อมจะมีฝีมือและทักษะมากขนาดไหน รอยต่อก็ยังคงมีปรากฏในงานอยู่ดี การทำงานโครงสร้างก็เช่นกัน การเก็บรอยต่อให้เนียนสวยมากที่สุดคือเทคนิคที่แสดงถึงความชำนาญในการออกแบบรอยต่อการเชื่อมของช่างแต่ละคน ซึ่งบางเทคนิคหรือบางวิธีการอาจจะทำให้ต้นทุนในการเชื่อมที่เสร็จสมบูรณ์แต่ละครั้งมีต้นทุนสูงมากขึ้นนั่นเอง และหากคุณกำลังมองหาบริษัทที่มีช่างเชื่อมผู้ชำนาญงาน พร้อมเครื่องจักรและอุปกรณ์ที่ทันสมัยในงานโละหะชนิดต่างๆ ของคุณ บริษัท P&S Stainless Steel Center รับเชื่อมโลหะ, เชื่อมเหล็ก หรือเชื่อมสแตนเลส ที่มีความชำนาญและเทคนิคของกระบวนการเชื่อมหลากหลายวิธีขึ้น เพื่อปรับเปลี่ยนให้สอดคล้องกับลักษณะงานของคุณ ด้วยเครื่องเชื่อมโลหะคุณภาพสูง เพื่อสร้างสรรค์งานที่ดีที่สุดให้คุณ

ติดต่อสอบถามรายละเอียดเพิ่มเติม หรือสั่งซื้อสินค้าได้ที่

บริษัท พี แอนด์ เอส สเตนเลสสตีลเซ็นเตอร์ จำกัด

Tel : 081-618-0778, 081-615-4296, 082-782-8654, 02-753-7753

Fax : 02-753-7770

Email : pands_stainless@yahoo.com

LINE : @psmetal

Facebook : @psstainlesssteel