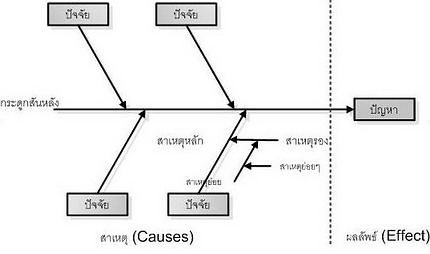

| ไดอะแกรมของเหตุและผล สวัสดีครับ ฉบับนี้ลองมาดูการแก้ปัญหาโดยใช้เทคนิคทางวิศวกรรมมาช่วยในการวิเคราะห์หาสาเหตุของปัญหาที่เกิดขึ้นในการดำเนินงานกัน เทคนิคนี้เรียกว่า ไดอะแกรมของเหตุและผล (Cause and effect diagram) หรือแผนผังก้างปลา (Fishbone diagram) เทคนิคนี้ได้รับการคิดค้นขึ้นมาในปี ค.ศ. 1943 โดย ศาสตราจารย์คาโอรุ อิชิกาว่า แห่งมหาวิทยาลัยโตเกียว และมีการแก้ไขพัฒนาต่อยอดมาเรื่อยๆ ผังก้างปลาเป็นวิธีการที่ใช้หาสาเหตุที่แท้จริง (root cause) ของปัญหาในระดับรายละเอียด ก่อนที่เราจะใช้ไดอะแกรมนี้ก็ต้องทราบปัญหาที่เกิดขึ้นก่อน ซึ่งก็จะได้มาจากการรวบรวมข้อมูล จัดเรียงข้อมูล ดังที่ผมเคยเสนอในบทความก่อนๆ โดยเลือกปัญหาที่เกิดขึ้นมากที่สุดมาแก้ไขก่อน แล้วมาระดมความคิดจากผู้ที่เกี่ยวข้องกับปัญหานี้ ค่อยๆระบุสาเหตุที่อาจทำให้เกิดปัญหา เมื่อทำเสร็จออกมาแล้วแผนผังจะมีลักษณะคล้ายก้างปลา ดังรูป

ผังก้างปลาประกอบด้วยส่วนต่างๆ ดังต่อไปนี้ ส่วนปัญหาหรือผลลัพธ์ (Problem or Effect) ซึ่งจะแสดงอยู่ที่หัวปลา ในส่วนของขั้นตอนการทำผังก้างปลา สรุปได้ดังนี้ครับ

การกำหนดหัวข้อปัญหาควรกำหนดให้ชัดเจนและมีความเป็นไปได้ ซึ่งหากเรากำหนดประโยคปัญหานี้ไม่ชัดเจนตั้งแต่แรกแล้ว จะทำให้เราใช้เวลามากในการค้นหา สาเหตุ และจะใช้เวลานานในการทำผังก้างปลา เราสามารถที่จะกำหนดกลุ่มปัจจัยอะไรก็ได้ แต่ต้องมั่นใจว่ากลุ่มที่เรากำหนดไว้เป็นปัจจัยนั้นสามารถที่จะช่วยให้เราแยกแยะและกำหนดสาเหตุต่างๆ ได้อย่างเป็นระบบ และเป็นเหตุเป็นผล M - Man คนงาน หรือพนักงาน หรือบุคลากร แต่ไม่ได้หมายความว่า การกำหนดก้างปลาจะต้องใช้ 4M 1E เสมอไป เพราะหากเราไม่ได้อยู่ในกระบวนการผลิตแล้ว ปัจจัยนำเข้า (input) ในกระบวนการก็จะเปลี่ยนไป เช่น ปัจจัยการนำเข้าเป็น 4P ได้แก่ Place , Procedure, People และ Policy หรือเป็น 4S Surrounding, Supplier, System และ Skill ก็ได้ หรืออาจจะเป็น MILK Management, Information, Leadership, Knowledge ก็ได้ นอกจากนั้น หากกลุ่มที่ใช้ก้างปลามีประสบการณ์ในปัญหาที่เกิดขึ้นอยู่แล้ว ก็สามารถที่จะกำหนดกลุ่ม ปัจจัยใหม่ให้เหมาะสมกับปัญหาตั้งแต่แรกเลยก็ได้ เช่นกัน ข้อดีของเทคนิคนี้ คือ ทำให้เราสามารถรวบรวมความคิดจากหลายๆฝ่ายในการแก้ไขปัญหาได้อย่างเป็นระบบ และเป็นเหตุเป็นผล อย่างไรก็ตาม การจะทำได้แผนผังก้างปลาที่มีประสิทธิภาพจำเป็นต้องอาศัยทักษะของผู้นำการประชุมด้วย เพื่อให้ได้ความคิดที่ต่อยอดออกไปและเป็นประโยชน์กับการแก้ปัญหาได้มากที่สุด เอาละครับ ฉบับนี้ก็ลาไปก่อน สวัสดีครับ อ้างอิง www.tjs.co.th/document/MSS/04.07-Cause&effect_diagram.doc

ดร. ผู้จัดการฝ่ายผลิต บจก. พี แอนด์ เอส สเตนเลสสตีล เซ็นเตอร์ ตีพิมพ์ในวารสารเพื่อนสเตนเลส ปีที่ 3 ฉบับที่ 32/ พฤศจิกายน 2551 |